五轴cnc是干什么用的

粉丝1.5万获赞4.2万

相关视频

07:02查看AI文稿AI文稿

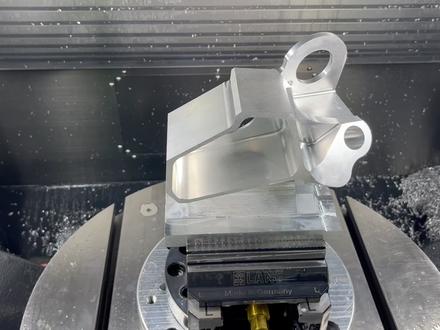

07:02查看AI文稿AI文稿欢迎收看数控技术解析第六期,今天我会通过一个实际的案例来给大家详细讲解一种革命性的曲面加工技术。超前加工, 他是近些年继动态加工之后又一个全新的技术突破,在国内了解这些运用这种技术的公司寥寥无几,但也许在未来几年后,你会用的到。点赞收藏,我们现在开始 先看一下这个产品吧,这个产品呢,我现在轻轻的一拨他,大家能看到在震动,在晃是吧?这个工艺呢,采用的是连接筋拉断的方式去做的,留了一毫米的这个连接筋留了四个, 这是一个五轴常规的一个工艺,非常好用的一个工艺,就做完之后,然后直接给他掰断就 ok 了。这个材质呢是铝合金的,先给大家看一下这个产品的模型,这个产品虽然是在五轴加工的,很多人觉得没有什么工艺上的难度,但其实产品连接金的设置思路和道路的加工顺序本身 就是一种工艺。今天的主题呢是超前加工,大家想看工艺的话,可以去查看我同事的抖音号,他在里面发布了详细的工艺思路和整体流程,看完是一定能学会的,但是先别划走,先把我的视频看完再去学工艺,因为我今天讲的一样很重要。 我们先讲一下超纤加工的原理,然后再说应用。在曲面加工中,我们似乎已经习惯了使用球刀或圆臂刀,通过小布具的切切方式达到比较好的加工效果。 曲面的表面质量和精度决定因素就是加工之后残留的残疾高度,这个残疾高度呢,是指加工时 刀具通过两条相邻的刀路之后,表面残留的材料的最大高度,说白了就是漏切的余量。残疾高度越高,表面效果越差,精度也越差。那么如何减少残疾高度呢?按照传统求刀的相关方式,那就是减少相邻刀路之间的布局,让刀路变得更密。 比如说把布具从零点二变成零点一,但这种方式会导致加工时间的成倍增加,精度保证了,但是消耗了大量的加工时间,还有刀具寿命。但是超前加工呢,另辟蹊径,他的加工方式是使用超大的圆弧半径的刀具,将时间缩短。举个例子啊,如果说咱们加工一个曲面,使用十毫米的球刀, 布局设置为两毫米的话,我们进入软件界面模拟一下,看看他的残疾高度是多少。大家能看到他的残疾高度是十四左右,当我们换成直径三十毫米的球灯,布局不变的话,还是两毫米啊, 那么他产生的残疾高度只有三十左右。那我们如果把球刀的直径变成三百甚至一千毫米会怎么样?当然是残疾高度的大幅度下降了,这个时候超前加工的作用就得以体现了。超前刀具,他的刀具轮廓半径是三百到一千毫米的范围,拿十毫米球刀去对比, 他的侧着轮廓半径要比球刀大了几十到上百倍,半径增大,残疾变小,产品的表面效果越好。咱们来看一下这个实际案例。公益和编程我就不讲了,我的同事会在他的抖音里发布公益的视频, 这个封闭形枪,他的侧壁呢是九十一度左右的八方面,而且比较深,所以说无法用刀具的侧刃去加工, 这个时候如果说用球刀一圈一圈去爬的话,会消耗大量的时间。如果说使用十毫米球刀进加工的话, 布局设置成零点三,那么这个表面残疾高度是两个面左右,基本上用手摸是比较光滑的。我们再来看看超前加工, 在保证残疾高度不变的前提下,多少布局能满足残疾高度两个喵的要求呢?我创建一个轮廓半径三百五十毫米的超纤刀具,输入同样的残疾高度,得出的布局呢是二点五毫米左右,这相比于十毫米球刀零点 三的布局,整整提升了八倍的效率。给大家看一下这两种刀具在十一加工时的状态,大家能明显看到啊,球刀和侧壁接触的长度是比较小的,当用超前刀具去加工的时候,整个刀刃的轮廓和侧壁的接触长度 变得非常大,所以说他可以实现更大的布局,而且在实际加工中也有同样的效率提升。我们再来看一下啊,在相同加工参数下的预计时间,超前加工五分四十秒,传统球刀四十三分钟,而且超前刀具他是三到四个刃,比常规球刀的刃数更多,这意味着你的进给还可以更快, 实际的效率提升是八倍以上的。如果说工况合适的情况下使用一千半径的超纤道具,那么效率的提升就是二十倍左右,所以说这是种革命性的加工技术,可以让曲面线加工的效率有一个飞跃式的提升。我猜到了这里大家也会奇怪,这么好的加工方式 为什么没有普及,他有什么缺陷吗?这个需要给大家说一下。首先呢,市场接受新技术需要时间的,拿十几年前的动态加工来说,直到现在大家才慢慢的接受这种加工方式。 而且超纤加工主要的应用场景是在五轴机床上,因为是需要通过五轴联动去保持刀具轮廓跟加工曲面的最大化贴合, 同时因为他的大圆弧半径,让他无法适应曲率变化比较大的一些曲面,比如说这种复杂的曲面, 他最擅长的呢就是通过联动做一些相对稳定,曲率变化不太大的曲面。而且这个技术呢,是近几年才诞生的编程软件,需要新版本才有对应的功能。 先给大家展示的是侧壁指纹面的超前刀具应用,但实际超前刀具根据形状和作用一共分为五种,分别是圆筒型、椭圆型、锥骨型、透镜型、 镜筒型。我们今天展示的呢是锥骨型的这个超纤道具,这其中圆筒型、椭圆型还有锥骨型适合加工比较陡峭的一些侧壁类曲面透镜型和镜筒型适合加工比较平坦的底部曲面。 编程时咱们可以根据不同的曲面工况灵活调整。咱们再来说下使用成本,这方面呢,我们不能只考虑刀具的成本,还要考虑时间成本。对于加工铝合金来说啊,他的刀具成本可以说非常非常低,因为磨损非常的小。 对于加工钢栗的材质呢,他的刀具成本也不高,因为什么他可以最大化的利用整个刀刃去加工单只报废前可加工的这个面积是要远高于球刀很多的, 而且这种技术呢,更多的这个价值体现是对于加工效率的这个提升。五轴机床的工时费用都比较高,节省时间就是节省成本,这就是咱们常说的这个行业主流的话题, 增效,我们来总结一下啊,超前加工是使用这种大半径的洗刀刃口轮廓,通过特殊的多轴编程方式增大切削布局来实现高效率、高精度的曲面进加工。 目前呢,各大主流变声软件都已经支持了超限加工,不过每个软件的叫法是不同的,大家可以查一下自己的变声软件有没有这种先进的道路模块。 如果大家想知道这个产品的编程工艺思路,连接进的加工方式,都可以去我同事的主页中查看,他会分享一个详细的加工视频,大家能在视频下方的共创者名单中找到他,我也会在评论区把他艾特出来, 他是一位五轴加工和刀具方面的专家,同时欢迎大家在评论区交流自己的想法。我们官方账号 imax 技术中心会分享一些实用的加工技巧, imax 员工的号会分享一些工艺和 happy meal 的编程方面的一些视频,希望大家多多关注。如果 如果说你想了解更多的汽车知识和加工技巧,可以在我的主页橱窗中查看,汽车课程是有试看的,我们下期再见。

5734CNC技术应用-王工 01:06查看AI文稿AI文稿

01:06查看AI文稿AI文稿五轴机床的原理是什么?一般来说,五轴五联动加工中心就能实现弓箭的各个面的全方位加工,但是弓箭装加在工作台面上的那个面没办法加工,有些特殊弓箭却又需要加工这个面,这是怎么办? 那就需要将弓箭从庄家位置上卸下来,翻面重新装家。为了保证重复庄家的精度,那么就需要多加一套机械装置来保证这个重复庄家的定位误差。多了,一套机械装置肯定就会多几个运动轴啦,一般这多出的几个轴都是辅助轴,不会参加切销运动的。 所以这类五轴以上的机床的叫法叫做 x 轴五联动机床, x 大于五。例如七轴五联动机床、 九轴五联动机床,实际关键的是联动轴的数量,一般同时联动的轴的数量超过五个就没有实际意义了。意思也就是说,不管机床的运动轴有多少,但是能联动的只有五个。五轴五联动是实现弓箭高精度全方位 无死角加工的基本要求。也就是说,不管你多复杂的弓箭,只要是五轴五联动的机床就一定能够加工出来。多于五轴的其他轴都是辅助轴,主要目的是提高加工效率和保证弓箭精度的,能不能联动无关紧要。所以目前的多轴机床只需要五轴联动就可以了。

1.7万源研科技

猜你喜欢

- 1140德践建筑

最新视频

- 1537地美固小谢