定制耳塞制作过程

粉丝1.2万获赞59.6万

相关视频

00:28查看AI文稿AI文稿

00:28查看AI文稿AI文稿用笔一挤,小哥耳朵立马被颜料填满,这是什么奇葩操作?难道是觉得自己听力太好,想要把耳朵堵上吗?其实这是在定制专属耳机或者耳塞,由于每个人的耳道形状都不一样,普通耳机很难完全贴合,而定制就能解决这一问题。 人们会先在耳朵里塞一块泡沫,用来保护耳膜,泡沫上连着一根细线,再把这种柔软的材料灌进耳朵,让他完全填满耳道的形状,等待凝固后,将泡沫连带颜料一起取出,人们耳朵的内部结构就被复制下来了。

118奇妙科技说 02:47查看AI文稿AI文稿

02:47查看AI文稿AI文稿组装结束,确保声音正常,即可做耳机成型前的最后一步。面板制作 普通的树脂面板选用和腔体一致颜色的树脂材料放入固化灯里成型,然后用手持固化灯将腔体和面板粘合,一副定制耳机就完成了最后一步的组装, 接下来为面板雕刻上用户需要的图案即可。当然,定制耳机的面板是展现用户个性的主场, 现代定制耳机面板的材料五花八门,而 a a w 则有着更为硬核,更受科技直男们追捧的 p c b 面板。这是一个小型解码耳放的 p c b 板,要将它加 工程,耳机的面板需要使用 cnc 来切削,完成之后再将切好的面板与耳机腔体粘合,再在上面滴上树脂并固化,就可以将这个 pcb 板完全固定在耳机里了。 到此,一个定制耳机所有的功能性组装就已经完成,不过离出场还剩下最后几步, 为了保证耳机外观的通透光滑,还需要对组装好的耳机进行最后一次的打磨,来去除材料表面最后一层杂质和浮灰。不过此时的耳机距离通透光滑依然有一段距离, 这时候就要看最后一步亮油的表现了。 将耳机均匀的喷涂上专用的油, 再放进固化螺内做最后的固化。 终于,神奇的蜕变发生,一个外观和声音都达标的定制耳机最终得以成型交付。 二零二一年七月十日,北京国际耳机展如期举办, aw 自然也携自家的各种定制耳机以及公母耳机前去参加此行除了让大家更多的了解 aaw, 还有一个更重要的任务就是搜集展会上的用户 对于新一代工模旗舰 a w 金丝雀 pro 的反馈意见。这次展出的金丝雀 pro 只是一个初步阶段的工程样机,将新的工程样机尽可能的展示出来,获取用户的意见,进而做出调整,也是 a a w 的制胜法宝。

116圆声带 00:39

00:39 00:44

00:44 00:26查看AI文稿AI文稿

00:26查看AI文稿AI文稿为什么歌手和乐手愿意花几千块买定制耳塞,而不用几块钱的普通耳塞?其实道理很简单,普通耳塞是通用的,而定制耳塞是完全按照你的耳朵形状做的。 制作时先把温热的硅胶灌进耳朵,等它变硬,就得到你耳道的精确模型,再用三 d 技术打印出耳塞,把发声单元精准装进去。这样做出来的耳塞严丝合缝,不漏音、不失真,舞台上能听到清晰又稳定的声音,还能保护听力。

619全球趣事 00:41

00:41 01:54查看AI文稿AI文稿

01:54查看AI文稿AI文稿哈喽,大家好,我们现在呢就来到了索尼公司指定的国内唯一一家耳膜制作公司海之声听力全国连锁。接下来就让我们一起去看看吧。 一个啊印制作的情书啊。嗯,这边就是我们等一会要被用到的一个器材啊,现在给你检查一下啊,到情况 测一下他是否符合制作这个音乐耳机啊。检查好之后就戴个眼罩,这这个是制作的一个工具啊,这边可以调节的,根据头围的大小可以调节的。 下面就是要注射老样了,接下来就要准备两块 嘴张开要再低头好要反好的。接下来就是注射膏体, 这个管体一直是在这个膏体里面的, 慢慢的先把这个盖板从这个耳音膏里拿出来。耳样取出之后,还要检查一下顾客的耳道,看是否有残余的膏体在里面。这个耳样膏制作好之后,就要放在这个特定的纸盒里面啊,你看一下顾客有什么注意的细节, 左右耳写一下对像,比如说这个顾客他的耳脚腔比较小对吧,你就写一下对,让日本工程师自己 两张纸一起倒在盒子里。好了,赶紧去看做好了。

496索尼官方旗舰店 00:26

00:26 00:43查看AI文稿AI文稿

00:43查看AI文稿AI文稿为什么一些歌手和表演者需要这样的定制耳塞呢?一些顶级歌手佩戴的耳塞甚至超过了数万美元,比一辆小汽车还贵。 你或许会觉得这价格高的离谱,但在舞台上,这样的定制耳塞却是必不可少的。他们不仅能够完美贴合耳道,有效隔绝外界噪音,还能在嘈杂的现场帮助歌手清晰的听到自己的声音,以保持音准,避免走音。而如果你只是单纯的想隔绝噪音,那这个一捏就会膨胀的小东西就非常适合。 将它塞入耳朵,就能给世界按下静音键。小巧的它不仅能够按照耳型膨胀到合适的大小,紧密贴合耳道,还能有效隔水降噪。更为贴心的是,只要轻拉小拉片,它就能伸缩自如。

881趣事挖挖机 05:00查看AI文稿AI文稿

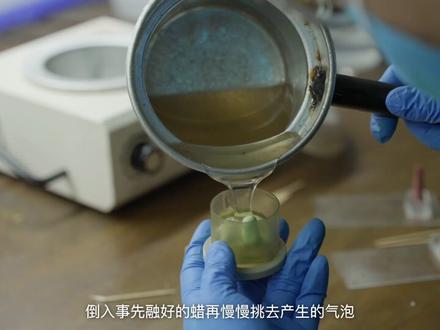

05:00查看AI文稿AI文稿传统的打磨方式完全使用机械手工操作,打磨的过程必须谨慎小心,一旦失败就必须要联系客户重新提供耳膜,这唯一会对客户的体验造成非常严重的影响。 所以这项工作一般交由公司资历最老、经验最丰富的工程师操作。 在 aw, 这项工作就叫由总工程师掏空来完成。经过一系列的打磨,耳膜已经逐渐显露出定制耳机的形状,接下来就要用它来制作出一个打磨,从而得到耳机的壳体了。 不过在此之前,我们还看到了更为先进的导模法扫描法。得益于三 d 扫描仪和三 d 打印机的 迅速普及,扫描法可以更精准的完成对于原始耳膜的取膜工作。 将耳膜放入三 d 扫描仪,经过一段时间的扫描,即可在电脑里建立出一个精准的原始耳膜的数据模型,这样就可以规避掉手工操作失误的风险。直接在电脑上对数字耳膜进行修行, 完成后交由三 d 打印机打印出修行后的耳膜,即可开始下一步的刀模工作。 打磨的过程并不复杂,但需要足够的耐心。先将打磨好的耳机放入大小合适的容器当中,并将其粘牢,倒入事先融好的蜡,再慢慢挑取产生的气泡, 然后将他们放入冰箱静置一段时间, 等待蜡自然凝固。再取出耳膜,我们就得到了耳机的穷纸模具。 再在穷纸模具里倒入用户选择的对应颜色的医用树脂,放入固化灯里,使其最外层凝固, 然后倒出多余的数值,我们就得到了一个定制耳机的枪体,这就是一个耳机最基本的组建了, 接下来耳机的单元都将装入这个壳体当中。当然,用户对于壳体如果有额外的定制需求,也将在装机前 准备完毕。比如这个蓝色耳机的主人希望自己的耳机足够闪亮,所以在装机前还需要给耳机壳内预先贴好亮片。贴亮片同样是一个需要慢工出细活的猜试, 虽然定制耳机外壳并不大,但是想要贴完亮片往往需要两个多小时的熬战。 终于,耳机壳体准备就绪,接下来就是真正的重头戏声学部分的组装了。 按照客户的订单需求,准备好相应的耳机单元焊接对于陶工来说已经驾轻就熟,但是单元的配对还需严谨测试,确保两边单元的平响曲线一致,才能获得最佳的听音体验。 hey, nananana, 嗯,这个低频差了不少,换一个试一下, 嗯,这个可以吧。 与此同时,可体开孔工作也在同步进行当中,这也是一个对于精度要求极高的手工活, 一旦失误,整个倒模的过程将会反攻,从来,极大的影响到工作效率。好在日复一日的训练已经让他们的手艺如何澄清, 无需借助测量工具,他们就可以准确的为耳机开出 cm 插针的木座以及出音孔的孔位。开孔完毕,清洗干净之后,枪体和单元都已经准备完毕,等待最终的行魂和 所以 单元的摆放则是成心前最后的考研百味,要兼顾整洁美观以及声学要求,确保每个单元都在最初设计的位置,并且由长短不一的导管将声音准确送出,这样才能使得每一个耳机的声音都保持一致性。 经过了初步的单元组装和固化,就可以安装最后一个组件插枕五座了。 aw 和大部分耳机厂商一样,全线采用了通用 cm 零点七八长城接口,这样的配置也让用户在更换耳机线时能够得到足够多的选择。

105圆声带 00:22查看AI文稿AI文稿

00:22查看AI文稿AI文稿为了帮助大家隔离噪音,国外一个小哥制作了一个专属的隔音耳塞,制作过程非常简单,首先将泡沫插入耳朵,然后将混合材料注入耳道,用 用材料三 d 建模硅胶进行填充,最后再进行打磨,加入到升学滤波器,最多可以有五个级别的衰减,并适合耳膜。这样的定制硅胶饵,你想要一个?

109小逗豆好物

猜你喜欢

- 1571默枫119