高炉炼铁工艺流程手绘图

粉丝382获赞2058

相关视频

02:18查看AI文稿AI文稿

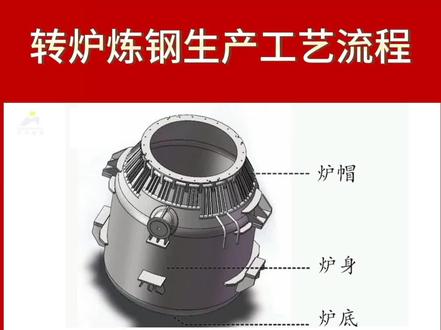

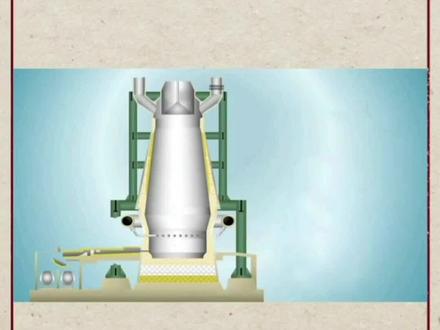

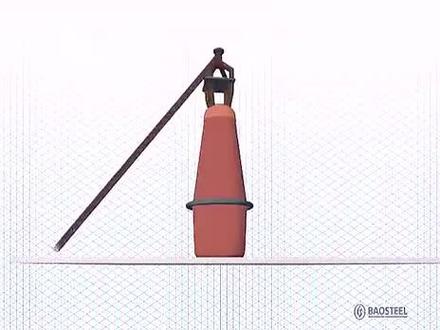

02:18查看AI文稿AI文稿首先来给大家介绍一下转炉的结构构成。转炉炉壳从上到下共分为三部分, 分别是炉帽、炉身和炉底。转炉内部气柱、耐火材料组成炉衬保护炉壳,炉衬内部形成的空间就是炉塘。转炉也炼铁水到钢水的转变过程就在炉塘内进行。 转炉冶炼是把高炉生产的合格铁水转变成为合格钢水的过程。下面给大家介绍一下转炉冶炼的生产过程。 转炉已烂的金属原料有铁水和废钢,首先将回收的废钢 加入转炉内,然后倒入从高炉运过来的铁水, 将转炉恢复为数值状态。插入氧腔开始吹氧, 经过十三至十五分钟的吹氧终点,钢液成分和温度达到工艺要求时,停止吹氧,提出氧枪将引炼过程中生产的炉渣倒入渣盆, 现场操作人员测温取样,确认成分合格后倒炉出缸。 出钢过程中加入合金进行脱氧,合金化,出钢后期 放入党扎锥,避免转炉炉渣进入钢包。出钢结束再转炉。出钢口插入党扎帽,并在吹压站进行吹压搅拌, 促进缸液成分、温度均匀以及假杂物的上浮排除,满足缸水质量要求。 出缸结束后将枪进行见渣护炉保护炉衬。见渣操作结束后倒出残渣,至此完成了一炉缸水的演练。

706轧钢之家 04:04

04:04 03:04查看AI文稿AI文稿

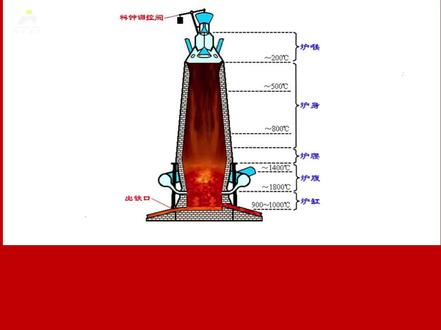

03:04查看AI文稿AI文稿高炉简单来说就是一个炼铁设备,将铁矿石、交碳等按比例从炉顶进入,在下部封口处进入高温古风一千至一千二百摄氏度,在高炉内进行着氧化还原反应 成铁扎。扎铁从高炉下部铁口流出,分离铁扎,扎进扎沟冲水扎,或进入干扎坑中,铁水晶摆动流嘴进入鱼雷罐,或继续炼钢,或送往铸铁机。最后 后高炉煤气经除尘设备排出整个页面。过程大概就是这样,随着各国钢铁业的发展与进步,高炉逐渐朝着大型化、高效与长寿、高温、稳定性、致密度、导热性、耐磨、抗冲刷及抗扎性等。 目前高炉的耐火材料品种很多,炉喉部位,此处耐火材料气体作为保护衬用于合理布料,温度在四百至五百摄氏度,受到 炉料直接的冲击与摩擦作用,气流冲刷作用稍轻。此处可使用优异的黏土砖、高铝砖、黏土浇筑料、喷涂料等进行气柱。继续来说说高炉的其他部位都使用哪些耐火材料。炉后往下就是炉身部位,炉身部位是高炉较为重要的部分, 用于炉料加热还原和槽渣。此处受物料与高温气流的冲刷较为严重,炉身上中部温度在四百至八百摄氏度,并无炉渣侵蚀影响,主要受到上升尘器的冲刷、热冲击、减 点心以及碳沉积的破坏影响。因此该部位中上部使用致密黏土砖、高铝砖、抗剥落、耐磨磷酸盐黏土砖、高铝砖、硅线石砖砌筑。炉身下部使用致密耐磨黏土砖、高铝砖、钢玉砖、碳化硅砖进行砌筑。无副部位为上升气流起 找一个环,今天就继续讲一讲高炉的炉缸及其他部位使用的耐火材料。炉缸部位是铁水与熔渣的盛装部位,封口区温度最高在一千七百至两千摄氏度,炉底温度在一千四百五十至一千五百摄氏度。 炉缸内衬耐火材料因长期处于铁水浸泡中,除受高温的影响外,还承受着来自铁水渣及上部耐火材料带来的物理重压作用。铁水渣的冲刷与侵蚀,以及铁水对炉缸耐火材料的上浮力作用影响。 无钢的封口部位可使用钢玉墨来石砖、棕钢玉砖、硅线石砖进行砌筑。扎铁接触热面使用钢玉墨来石砖、棕钢玉砖。冷面使用致密碳砖、石墨、半石墨、碳砖、飞孔碳砖、磨压碳砖。 侧壁可使用中钢、玉滴水泥、玉质块、卤钢、热压小块、碳砖。炉底可使用石墨、半石墨、碳砖、飞孔碳砖等进行砌筑。 另外,高炉出铁钩部位可使用粘土砖、碳化硅砖、石墨砖、电容钢域浇筑料、碳化硅胶筑料、铁钩、热喷修补料。钩盖使用低水泥高力浇筑料。铁渣器部位使用低水泥、钢域浇筑料。摆动流嘴部位耐火材料与铁钩料相似,出渣沟可使用略低材质。 高炉各部位内衬使用耐火材料。今天就讲完了,如果哪些地方讲的不好,希望大家评论指正,喜欢本视频可点赞、转发、关注我,下期继续讲解其他高温工业窑炉设备用耐火材料,我们下次再见!

288㖦 02:11

02:11 01:43查看AI文稿AI文稿

01:43查看AI文稿AI文稿热风烧结的优缺点,将预先加热的空气抽入烧结料层进行烧结的方法称为热风烧结。热风烧结具有以下一些优点,一、由于热风带入一部分物理热, 可大幅度节约烧结使用的固体燃料,通常可节约百分之二十到三十的固体燃料,并且可使烧结过程总耗热降低百分之十到十三。二、使烧结料层的温度分布均匀,克服了烧结过程中上层热量不足、冷却快、烧结强度差、 下层温度过高、亚体含量过高、还原性差的缺点,减少了上下层烧结矿质量的差别。三、由于固体燃料用量减少,烧结气氛得到改善,氧化气氛增强,还原气氛减少,还原区相对减 少,使烧剂矿中的亚铁降低,还原性提高。四、由于抽入热风料层受高温作用的时间较长和冷却速度缓慢,有利于月相的生成和叶相数量的增加, 有利于晶体的析出和长大,各种矿物结晶较完全减少因及冷而引起的内应力,烧结矿结构均匀, 从而烧结矿的强度提高。虽然热风烧结有许多的优点,但也并非十全十美。热风烧结时,由于抽入的是热风,降低了空气密度,增加了冲风负荷,气流的含氧量也相对降低, 使收集速度受到一定影响,生产效率降低。为此,需改善混合料的透气性,适当增加真空度等措施加以弥补,以保持较高的生产率。

19smoke 03:11查看AI文稿AI文稿

03:11查看AI文稿AI文稿首先来介绍一下高炉的本体,高炉的本体自上而下分为五部分,分别是炉喉、炉身、炉妖、炉腹和炉缸。按照高炉演练的进程,各部位的作用如下, 炉喉是炉料进入高炉的重要部位,该部位抗冲刷、抗聚冷聚热。炉身,炉料经炉喉进入炉身,该部位是块状炉料预热的还原区域。 炉幺炉料随着温度升高,在该区域块状炉料软化形成软绒带。炉副软化的炉料随着温度升高在该区域融化低落形成低落带。 炉缸低落的扎铁进入炉缸形成扎铁储存带。另外在炉缸上部安装有封口,中部有铁口。以上就是高炉本体的主要构成,接下来我们介绍一下高炉是怎样炼铁的。 高炉炼铁是把铁矿石还原生成铁水的连续生产过程。炼铁生产时,由工上料系统和炉顶装料设施连续不断地将各类含铁原料、燃料以及其他辅料按照一定比例 分批送入高炉,交碳和各类矿石在炉内形成交替分层结构,并在炉喉撂面保持一定高度。在 在高炉下部,热风炉沿周风口源源不断的鼓入高炉,炉内同时喷吹煤粉、重油、天然气等辅助燃料,以促进胶炭燃烧。 在高温条件下,炉内焦炭和喷吹煤粉中的炭与鼓入炉内空气中的氧发生燃烧反应,生成煤气流。 原料和燃料随着炉内熔炼等过程的进行而逐渐下降,并在下降过程中与上升的煤气流相遇, 先后发生传热、还原、融化、脱碳作用,生成铁水并储存在炉缸区域。当铁水达到一定量时,经出铁口放出有 铁水罐或鱼雷罐车送往炼钢厂使用。与此同时,高炉野炼过程中产生的副产品炉渣和高炉煤气。 高炉渣主要是铁矿石中的麦石、焦炭以及喷吹物中的灰粉,与加入炉内的石灰石等溶剂结合生成,并自铁口或渣口排出,经水翠处理后可作为水泥的生产原料。 而高炉煤气则是从炉顶煤气管管道导出,经除尘后可作为热风炉、锅炉等工业煤气燃料。

1188轧钢之家 04:52

04:52

猜你喜欢

最新视频

- 1740虫珀馆臻选